Công ty TNHH Cơ khí đúc Thành Phương thành lập năm 2001, có địa chỉ tại Khu công nghiệp Mỹ Đồng, Thủy Nguyên, Hải Phòng. Công ty hoạt động trong lĩnh vực sản xuất đúc gang, thép với sản phẩm đầu ra là Gang, thép thành phẩm. Công ty có tổng số cán bộ công nhân viên khoảng 120 người. Số giờ vận hành nhà máy trung bình: 320 ngày. Mỗi ngày vận hành 03 ca với số giờ một ca là 08 giờ.

Với đặc thù sản xuất kinh doanh của ngành đúc, để chủ động giảm chi phí đơn giá điện vào giờ cao điểm, doanh nghiệp đã thực hiện vận hành lò nấu gang thép vào giờ thấp điểm (từ 22 giờ ngày hôm trước đến 4 giờ sáng ngày hôm sau) vì vậy tổng số giờ hoạt động của lò nấu gang thép là 6h/ngày, chủ yếu là ca đêm. Thời gian hoạt động trong năm là 320 ngày, thời gian vận hành của các khu vực sử dụng năng lượng tại doanh nghiệp được thống kê gồm có: Hệ thống lò nung trung tần, thời gian vận hành 6h/ngày. Hệ thống chiếu sáng sản xuất, vận hành 24h/ngày.Hệ thống thiết bị văn phòng, vận hành 8h/ngày.Hệ thống máy nén khí, vận hành 8h/ngày.

Về thực trạng quản lý năng lượng, Ban giám đốc doanh nghiệp rất quan tâm đến việc sử dụng năng lượng hiệu quả, tránh lãng phí, nhằm giảm chi phí sản xuất và tăng sức cạnh tranh của sản phẩm. Với hệ thống thiết bị nhà xưởng được đầu tư rộng thoáng, tạo điều kiện thuận lợi cho việc bố trí sản xuất hợp lý. Công ty đã xây dựng hệ thống quản lý năng lượng theo ISO 50001:2011. Doanh nghiệp đã có nội quy, quy chế cho việc bố trí sản xuất theo quy trình 5S của Nhật Bản. nhưng còn thiếu các biện pháp thưởng/phạt liên quan đến tiết kiệm năng lượng.

1) Hệ thống chiếu sáng:

Hệ thống chiếu sáng tại doanh nghiệp gồm 2 khu vực chính, chiếu sáng văn phòng bộ phận hành chính và chiếu sáng xưởng sản xuất. Hệ thống chiếu sáng xưởng sản xuất được bố trí tại 1 xưởng sản xuất chung, trong đó bao gồm các khu vực sản xuất khác nhau như khu đúc, khu đổ khuôn, khu sơn, khu làm sạch…

Hiện trạng hoạt động của các xưởng sản xuất chính: Tại các phân xưởng sử dụng chủ yếu bóng Natri cao áp 250W và bóng Metan 1000W chiếu sáng tại các bộ phận sản xuất, ngoài ra còn một số lượng nhỏ các loại bóng khác như bóng Compact. Hầu hết số bóng đã được lắp choá phản quang, tuy nhiên do tính đặc thù của ngành đúc sinh ra nhiều khói bụi và các bóng đèn không được vệ sinh thường xuyên nên các bóng đèn đều có bụi bẩn bám nhiều, dẫn đến hiệu suất phát quang rất thấp. Tại khu vực mài nhẵn, công ty đã áp dụng biện pháp chiếu sáng tập trung trong hoạt động sản xuất, bóng đèn được lắp ở những máy móc sản xuất trực tiếp, nhằm tăng hiệu suất chiếu sáng phục vụ công việc. Tuy nhiên do sử dụng chủ yếu bóng sợi đốt 40W nên lượng điện tiết kiệm được không đáng kể.

Tại trần và tường xung quanh xưởng có bố trí lắp đặt các tấm nhựa trong nhằm tận dụng ánh sáng tự nhiên vào công việc sản xuất, tuy nhiên do cụm Công nghiệp đúc sản sinh ra nhiều khói bụi, cộng thêm việc không được vệ sinh thường xuyên, các tấm nhựa trong ở trên trần xưởng bị bám bẩn và hư hại nhiều, không phát huy hết tác dụng, làm giảm khả năng tận dụng ánh sáng tự nhiên.

Khuyến nghị:

Công ty nên thực hiện các biện pháp sau để tăng khả năng tiết kiệm chi phí cho hệ thống chiếu sáng:

- Thường xuyên vệ sinh các bóng đèn trong phân xưởng, tăng hiệu suất phát sáng và tuổi thọ của đèn. Vệ sinh các tấm nhựa trên trần và tường xưởng, tăng độ sáng tự nhiên. Lắp đặt các choá đèn phản quang cho bóng huỳnh quang, làm tăng hiệu suất phát sáng.

- Thay thế bóng Natri 250W bằng bóng LED 150W. Giải pháp này có tiềm năng tiết kiệm 7680kwh/năm. Quy đổi ra TOE tương đương 0.66 tấn/năm.

- Thay thế bóng Metan 1000W bằng bóng LED 250W. Giải pháp này có tiềm năng tiết kiệm 57.600 kwh/năm. Quy đổi ra TOE tương đương 4.95 tấn/năm.

2) Hệ thống máy nén khí:

Cung cấp khí nén chủ yếu phục vụ cho hệ thống máy ép khuôn mẫu cháy, làm khuôn, hệ thống máy tiện, sơn sản phẩm.

Doanh nghiệp đang sử dụng 02 máy nén khí cùng thông số kỹ thuật, xuất xứ. 02 máy nén khí hoạt động theo chế độ dự phòng trong quá trình sản xuất. Khí nén được chứa vào 03 bình chứa có thể tích lần lượt là 0,5 m

3 ,1 m

3 , 2m

3.

Hiện trạng, môi trường hoạt động: Không gian bố trí máy thoáng, tuy nhiên do máy đặt ngay trong phân xưởng sản xuất nên có nhiều bụi. Các máy nén khí hoạt động luân phiên theo chế độ load/unload theo áp suất cài đặt. Hiện tượng rò rỉ khí nén nhiều, khảo sát và đo đạc tại đường ống và hộ tiêu thụ khí nén các xưởng phát hiện 45 vị trí rò rỉ gây thất thoát khí nén lớn cho doanh nghiệp, các điểm rò rỉ chủ yếu tại các van, đầu cút, mặt big, các đầu nối và các điểm nối mềm.

| |

|

| Những vị trí thường xảy ra rò rỉ khí nén tại doanh nghiệp |

Các máy nén được bảo dưỡng thường xuyên (thường là 3 tháng/ lần) tuy nhiên có hiện tượng bám bẩn nhiều tại các dàn trao đổi nhiệt, thiết bị lọc bụi.

+ Tại thời điểm đo: Nhiệt độ không khí đầu vào là: 32 ÷ 34 oC.

Nhiệt độ máy nén là: 86 ÷ 92 oC

Máy nén khí Hitachi Hiscrew 37 có công suất định mức 37kW, hoạt động ở chế độ tải load/unload, công suất tiêu thụ max (load) đạt 43,2 kW tương đương vượt công suât định mức 16,7%. Công suất tiêu thụ trung bình đạt 32,49 kW, thời gian chạy không tải (unload) chiếm 28%. Hệ số cosφ trung bình đạt 0,76, điện áp ổn định U dao động từ 392 V- 402 V.

Công ty đang sử dụng 02 máy nén khí để cung cấp khí nén cho hoạt động sản xuất. Tuy nhiên hiện nay các máy nén khí chưa sử dụng biến tần để điều khiển máy nén trong quá trình hoạt động. Hệ thống máy nén khí tại công ty hoạt động chưa hiệu quả.

Khuyến nghị:

- Triển khai sớm khắc phục các điểm rò rỉ khí nén trên hệ thống phân phối tại công ty (vệ sinh định kỳ thiết bị trao đổi nhiệt, lọc bụi…). Giải pháp này dễ thực hiện và đem lại hiệu quả cao.

- Lắp biến tần cho máy nén khí trạm khí nén giảm công suất chạy unload. Cân nhắc triển khai giải pháp lắp biến tần điều khiển bơm làm mát. Giải pháp lắp biến tần cho các máy nén khí có tiềm năng tiết kiệm ước tính 82.244kwh/năm. Quy đổi ra TOE tương đương 7.07 tấn/năm. Giải pháp này có chi phí đầu tư không lớn, thời gian hoàn vốn giản đơn dài, nhưng có nhiều lợi ích cần xem xét.

3) Hiện trạng, công ty đang vận hành quy trình đúc gang thép như sau

- Giai đoạn lựa chọn và chuẩn bị liệu:

Nguyên liệu đầu vào bao gồm phôi gang thép và các loại ba via, đậu thừa tái sử dụng từ quá trình gia công cơ khí và đúc thành phẩm trước đó. Nguyên liệu được định lượng theo khối lượng từng ngày đối với từng loại sản phẩm và xắp xếp gần lò.

- Giai đoạn nấu liệu:

Nguyên liệu được đưa vào lò nung trung tần 1, khoảng 1/3 tải định mức. Công nhân vận hành hệ thống giải nhiệt và từ từ nâng dòng điện cấp cho lò thông qua chiết áp. Quá trình nấu liệu tùy thuộc vào từng loại sản phẩm khác nhau (thép, gang xám, gang cầu, …), công nhân lạp liệu vào lò theo phương pháp thủ công, kết hợp với nâng dòng cấp vào lò thông qua chiết áp. Việc theo dõi công suất vận hành lò thông qua các đồng hồ dòng điện, điện áp và tần số. Tần số vận hành lớn nhât của lò là 500Hz, nhiệt độ kim loại nóng chảy được đo kiểm trực tiếp nhờ que nhúng nhiệt. Nhiệt độ cũng như thành phần kim loại được lấy mẫu và đo kiểm trực tiếp tại phòng phân tích mẫu theo từng mẻ. Khi các yêu cầu về thành phần và nhiệt độ theo từng mẻ đạt theo yêu cầu thì sẽ kết thúc mẻ nấu và ra liệu sang giai đoạn rót đúc.

- Giai đoạn chuẩn bị khuôn đúc:

Các khuôn đúc được chuẩn bị từ trước, kết hợp với đúc mẫu cháy và chuẩn bị vật liệu làm khuôn cát. Các khuôn đúc được kiểm tra trước khi đưa vào quá trình rót đúc nhằm giảm tối đa sản phẩm lỗi.

- Giai đoạn rót đúc:

Kim loại lỏng đạt về nhiệt độ và thành phần sẽ được rót một lần ra thùng chứa lớn (với thành phẩm là gang xám hoặc gang cầu) hoặc được rót từ từ ra gầu rót nhỏ (với thành phẩm là thép) và đưa tới rót vào các khuôn đúc đã được chuẩn bị trước. Giai đoạn này được doanh nghiệp bố trí sản xuất vào giờ thấp điểm (ban đêm), nhằm giảm chi phí tiền điện.

- Giai đoạn ra sản phẩm thô:

Sau giai đoạn đúc rót, tùy thuộc vào từng loại sản phẩm sẽ có được thời gian đông kết sản phẩm khác nhau. Sau quá trình đông kết các sản phẩm này sẽ được thu thập dưới dạng sản phẩm thô vì bao gồm đậu thừa và sản phẩm lỗi.

- Giai đoạn gọt đậu thừa và loại sản phẩm lỗi:

Sản phâm thô được tuyển chọn và loại các sản phẩm lỗi. Các đậu thừa trên sản phẩm được cắt gọt và thu thập với sản phẩm lỗi để đưa quay trở lại tái nung. Thông thường tại doanh nghiệp, khối lượng sản phẩm lỗi cũng như đậu thừa chiếm 20% đối với sản phẩm là gang và 30% đối với sản phẩm là thép.

- Giai đoạn làm sạch sản phẩm:

Sản phẩm sau cát gọt đậu thừa và tuyển chọn sẽ được đưa vào giai đoạn làm sạch và đánh bóng theo từng yêu cầu đơn hàng cụ thể. Quá trình làm sạch sản phẩm được thực hiện thủ công hoặc thông qua hệ thống thiết bị làm sạch (máy phun bi).

- Giai đoạn thành phẩm:

Các sản phẩm sau công đoạn làm sạch sẽ được tuyển chọn lại lần cuối thông qua kiểm tra thủ công, thành phẩm đạt yêu cầu sẽ được đóng gói và bàn giao theo từng đơn hàng cụ thể.

4) Thiết bị làm sạch sản phẩm

Đối với các sản phẩm đúc, bề mặt sản phẩm luôn có nhiều ba via hoặc dính cát. Để làm sạch các sản phẩm đó doanh nghiệp dùng cách làm sạch bằng phun bi. Thiết bị làm sạch sản phẩm gồm 2 máy phun bi kiểu treo và 2 máy phun bi kiểu quay. Tùy theo hình dáng, kết cấu và kích thước sản phẩm ta có thể chạy các kiểu máy phun bi khác nhau.

*) Máy phun bi kiểu treo

Kết cấu máy dạng buồng phun kín đứng, có 2-3 họng phun được bố trí dọc theo thân máy. Họng phun dạng cánh ly tâm vận hành bằng motor điện với công suất 11kW, tạo vận tốc cao cho hạt bi thép. Vách chắn trong thành được làm bằng thép đúc đặc biệt chống mài mòn. Hệ thống tuần hoàn bi gồm các gầu nâng. Có một giá treo bố trí ở giữa dùng để treo sản phẩm, giá treo có thể xoay tròn trong quá trình làm sạch để có thể làm sạch toàn bộ sản phẩm. Có bộ phận hút bụt để hút sạch bụi trong buồng.

| |

|

| Thiết bị phun bi kiểu treo |

*) Máy phun bi kiểu quay

Kết cấu máy dạng buồng phun kín nằm, có 1 họng phun được bố trí bên trên thân máy. Họng phun dạng cánh ly tâm vận hành bằng motor điện với công suất 22kW, tạo vận tốc cao cho hạt bi thép. Băng tải cao su được thiết kế tạo thành khay chứa sản phẩm, chuyển động liên tục tạo ra sự khấy đảo sản phẩm trong quá trình họng phun bi bắn vào sản phẩm để làm sạch. Máy này dùng cho các sản phẩm chi tiết nhỏ, có thể chịu được sự va đập vào nhau. Sản phẩm được đổ trực tiếp vào trong buồng phun và làm sạch.

5) Hệ thống trộn cát và làm khuôn tự động

Hệ thống trộn cát và làm khuôn tự động được công ty đầu tư vào năm 2018. Với hệ thống trên công ty tiết kiệm được rất nhiều thời gian và nhân công để tạo ra một số lượng sản phẩm tương ứng. Tổng công suất của hệ thống khoảng 250kW.

(

Hệ thống trộn cát và làm khuôn tự động)

Nguyên lý hoạt động của hệ thống:

Khuôn cát sau khi đổ xong được cho vào sàng rung để phá khuôn loại bỏ cặn, sau đó được chuyển lên băng tải tới giàn làm nguội. Tại đây cát được làm nguội và chuyển tới chứa vào silo. Dưới silo có đĩa chia cát, cát qua đây lại được chuyển vào sàng rung 2 để đảm bảo độ mịn của cát thành phẩm, sau đó được tời cát chuyển vào thùng chứa. Công nhân vận hành hệ thống cân tỉ lệ tại đây, có thể cho thêm phụ gia và cát mới nếu có. Nguyên liệu sau khi được cân tỉ lệ được đổ vào máy trộn. Cát thành phẩm được băng tải chuyển ra làm khuôn tay và khuôn tự động.

Tại thời điểm đo kiểm trực tiếp, mỗi mẻ trộn thường kéo dài từ 1 phút đến 1,5 phút tuỳ theo liệu đầu vào khô hay ướt. Còn lại hầu hết thời gian động cơ chạy không tải.

Theo tính toán, một ngày hệ thống trộn cát và làm khuôn tự động hoạt động 6 tiếng thì động cơ trộn chạy không tải khoảng 2/3 thời gian. Vì vậy gây lãng phí điện năng và không hiệu quả.

*) Động cơ quạt hút

Động cơ quạt được đặt trên đế cao cố định, khô thoáng, sạch sẽ. Động cơ đặt nằm ngang, trục động cơ được nối với trục của bơm thông qua dây đai. Quạt được bố trí nhiều miệng gió để hút tại các khu vực nhiều bụi của hệ thống.

Tại thời điểm đo kiểm trực tiếp:

Động cơ quạt chạy một cấp tốc độ với chế độ đầy tải và ổn định. Vì vậy công suất động cơ thay đổi không nhiều từ: 25-26 kW.

Cosφ của động cơ ổn định vào khoảng 0,75.

Dòng điện đầu vào của động cơ thay đổi từ 50A-52A.

Điện áp đầu vào của động cơ: U =380V.

6) Hệ thống lò trung tần:

Nấu chảy nguyên liệu đầu vào (gang, thép) thành gang, thép lỏng có nhiệt độ từ 1300 ÷ 1750 oC.

- Nguồn cấp đầu vào là nguồn 3 pha xoay chiều, tần số công nghiệp (50Hz) và điện áp 720V. Nguồn cấp này thường được tạo ra bởi máy biến áp chuyên dụng.

- Bộ phận chỉnh lưu cầu 3 pha có điều khiển dùng Tyristor, tác dụng biến đổi nguồn điện 3 pha xoay chiều thành nguồn 1 chiều nhấp nhô.

- Nguồn điện 1 chiều nhấp nhô sau đó sẽ được đưa qua bộ lọc, có tác dụng san phẳng dòng điện 1 chiều có giá trị điện cảm lớn.

- Nguồn điện một chiều sau khi được san phẳng tại bộ lọc sẽ được qua bộ phận nghịch lưu, thành nguồn điện áp xoay chiều, điện áp ra trên tải có dạng gần hình sin.

- Lò cảm ứng hay vòng cảm ứng là phụ tải của bộ nghịch lưu. Dòng qua vòng cảm ứng thường lên đến hàng ngàn Ampe vì vậy mà có hiện tượng tổn hao điện do tỏa nhiệt. Vòng cảm ứng tại công ty là loại làm mát bằng nước chẩy trong ống có tiết diện tròn, thông thường tổn hao do tỏa nhiệt tại vòng cảm ứng chiếm từ 25 ÷ 30 % tổng công suất.

- Do cuộn cảm ứng của lò có nhiều vòng, các vòng cách nhau một khoảng 2 ÷ 10 mm nên tạo ra nhiều khoảng hở, dẫn đến tổn hao từ thông ra ngoài, hệ số tận dụng công suất điện rất thấp. Với tần số cấp vào lò tại doanh nghiệp là 500 Hz thì cosφ đạt từ 0,2 ÷ 0,22. Vì vậy hệ thống tụ bù có tác dụng nâng cao hệ số cosφ, nâng cao hiệu suất lò.

| Hệ thống lò trung tần |

Hệ thống tụ bù lò trung tần |

Để giải nhiệt cho hệ thống lò trung tần, doanh nghiệp trang bị 02 hệ thống bể làm mát bằng nước kết hợp với Cooling tower. Không gian bố trí hệ thống lò trung tần rộng và thoáng, hệ thống làm mát hiệu quả giải nhiệt cao.

Các bơm nước làm mát cho lò hoạt động ở chế độ dự phòng. Hệ thống 04 lò trung tần hoạt động 02 và dự phòng 02 nhưng các đường dẫn nước làm mát đều mở thông cho 04 lò, điều này chưa hiệu quả cho hoạt động của bơm nước làm mát. Hệ thống bơm quạt giải nhiệt khởi động trưc tiếp, chạy ở chế độ đầy tải chưa hiệu quả.

Hệ thống làm mát được điểu khiển vận hành độc lập với hệ thống lò trung tần, thông qua một tủ điều khiển riêng biệt. Hệ thống làm mát được khởi động trước khi vận hành lò.

Thông số định mức động cơ bơm làm mát hệ thống lò trung tần là 15kW, công suất trung bình của động cơ bơm đạt 12,16 kW, động cơ bơm hoạt động thay đổi tải không lớn. Tại thời điểm đo, nhiệt độ nước vào bơm đạt 24,6 oC, nhiệt độ nước nóng hồi về từ lò là 37,3 oC. Bơm cấp nước làm mát cho 02 lò với yêu cầu nhiệt độ nước ra khỏi lò đến 45oC, như vậy bơm đang hoạt động và cung cấp thừa nhu cầu tải nhiệt của hệ thống lò cũ. Tiềm năng tiết kiệm điện đối với hệ thống bơm làm mát lò cũ là khả thi khi lắp đặt biến tần điều khiển lưu lượng cũng như cột áp của bơm theo cảm biến nhiệt độ ra của nước giải nhiệt.

Khuyến nghị:

Dựa vào các phân tích trên, đề xuất giải pháp triển khai thực hiện tiết kiệm năng lượng và sử dụng năng lượng hiệu quả cho quá trình đúc gang thép như sau:

Hệ thống lò trung tần tại doanh nghiệp là thế hệ cũ, hiệu suất thấp. Hiện nay, các nước tiên tiến như Nhật Bản, Mỹ, Ấn Độ đã sản xuất được các lò trung tần thế hệ mới có hiệu suất cao. Đề xuất doanh nghiệp xem xét phương án thay thế lò hiệu suất cao. Giải pháp này có tiềm năng tiết kiệm ước tính 1.266.720 kwh/năm. Quy đổi ra TOE tương đương 108.9 tấn/năm. Giải pháp này có chi phí đầu tư lớn, thời gian hoàn vốn giản đơn dài, có thể cân nhắc xem xét triển khai.

Bơm nước tuần hoàn làm mát hệ thống thiết bị lò nung trung tần tại công ty hiện nay đang chạy ở chế độ tải liên tục và chưa được lắp biến tần. Để đảm bảo cho bơm hoạt động tiết kiệm điện năng mà vẫn đáp ứng đủ nhu cầu làm mát cho hệ thống lò nung trung tần cần có biện pháp điều khiển bơm hợp lý hơn.

Lắp biến tần điều khiển các bơm làm mát lò theo nhiệt độ, lấy tín hiệu nhiệt độ đầu ra của nước giải nhiệt để điều khiển thay đổi công suất bơm làm mát lò cho phù hợp. Giải pháp này có tiềm năng tiết kiệm ước tính 4.646kwh/năm. Quy đổi ra TOE tương đương 0.4 tấn/năm. Giải pháp này có chi phí đầu tư không lớn, thời gian hoàn vốn giản đơn dài, nhưng có nhiều lợi ích cần xem xét.

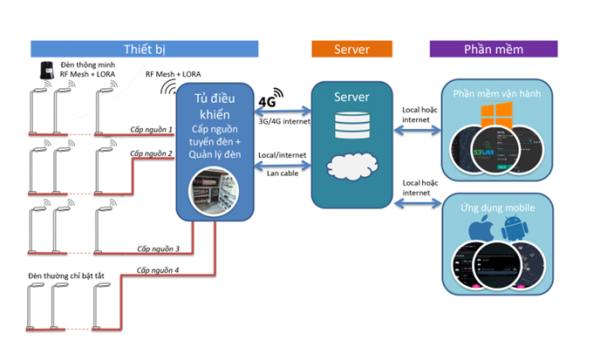

Việc áp dụng các định mức tiêu thụ năng lượng tại từng dây truyền sẽ có hiệu quả cao cho việc quản lý giám sát tiêu thụ năng lượng. Để thực hiện được điều đó, công ty cần lắp đặt thêm các hệ thống đo đếm (điện, nhiên liệu, nước) tại các điểm tiêu thụ năng lượng chính để giám sát và điều chỉnh tiêu thụ năng lượng.

Công ty TNHH Cơ khí đúc Thành Phương là một trong những đơn vị sử dụng năng lượng vừa và nhỏ trên địa bàn thành phố Hải Phòng, quy mô và công nghệ gắn liền với truyền thống làng nghề đúc Mỹ Đồng. Theo kết quả tính toán các tiềm năng tiết kiệm năng lượng, tiết kiệm chi phí hàng năm từ các giải pháp là đáng kể do vậy nhà máy cần phải có một chiến lược và kế hoạch sử dụng năng lượng tiết kiệm và hiệu quả ngay từ bây giờ. Như vậy, không những đảm bảo an toàn về việc sản xuất, tối ưu hóa quá trình sản xuất mà còn giảm được tiêu hao năng lượng trên một đơn vị sản phẩm đến mức thấp nhất. Cải thiện chế độ lương và môi trường làm việc cho người lao động trong nhà máy.